1�����、理解消化沖壓工藝 �����,制訂合理的加工工藝

1)十分清晰地理解消化模具總體設(shè)計(jì)思想。

2)審查模具2D圖紙的基準(zhǔn)點(diǎn)(Datum Point)與3D模型坐標(biāo)系是否一致�。

3)模具加工范圍的劃定

為了提高模具加工效率,根據(jù)模具被加工表面幾何形狀����,必須進(jìn)行分區(qū)域加工��,劃定合理的加工范圍�����。

①

確定加工范圍大小總的原則�����,按圖紙尺寸外擴(kuò)10mm�����。

②

進(jìn)行多區(qū)域�、多程序分塊加工。

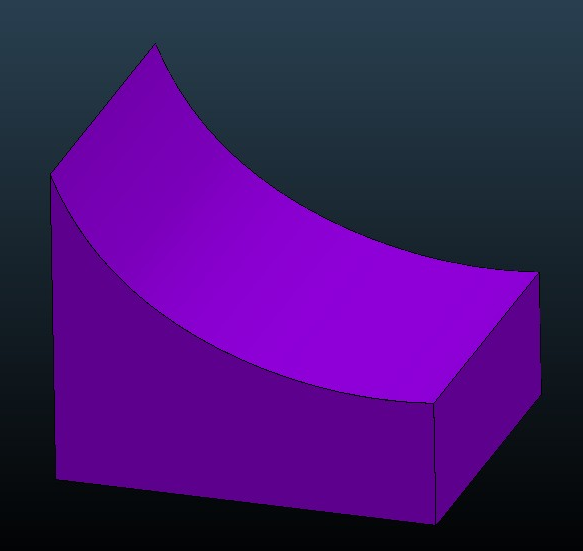

A��、頂部平緩幾何形狀部位為一個(gè)程序塊�。

B�����、曲面XY平面角度大于60o的部位為一個(gè)程序塊��。

C�、區(qū)域邊界的重疊

要求:為保證加工的完全性,定義加工區(qū)域時(shí)相鄰的兩個(gè)加工區(qū)域需要重疊一部分�。重疊部分寬度為3mm。

D����、分區(qū)域加工技術(shù)要求適用于型面及清根加工。清根加工時(shí)���,由于刀具直徑可能較小����,編程者根據(jù)實(shí)際幾何形狀再具體分析處理�����。

2編程坐標(biāo)系的建立

1)編程坐標(biāo)系的建立

A、編程原點(diǎn)(XO��,YO��,ZO)選擇在模具基準(zhǔn)點(diǎn)(模具中心)上��,F(xiàn)向朝向操作者��。

3數(shù)控編程加工規(guī)范

3 粗加工

①分層加工(Rough)

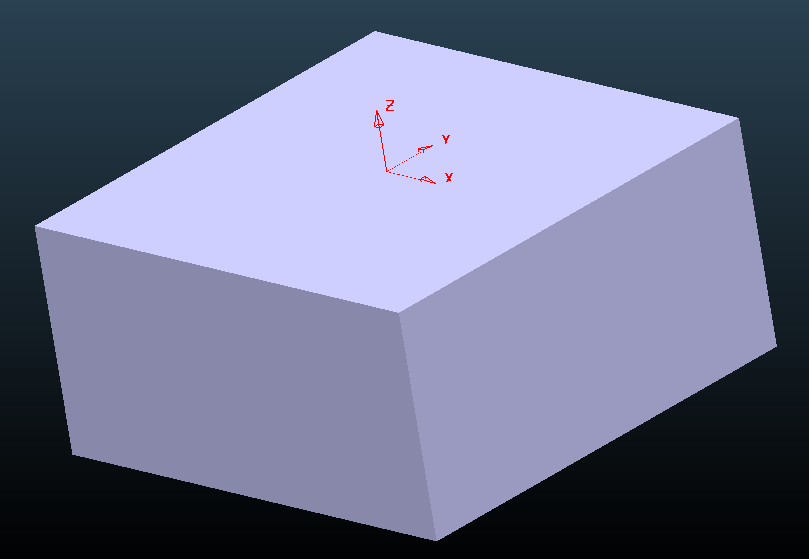

對(duì)于方形毛坯(圖1)鍛件采用分層加工(層切削〈=0.8mm〉

A��、毛坯尺寸設(shè)定

設(shè)定編程毛坯尺寸比圖紙各方向大出10mm。

B����、切削進(jìn)刀

切削時(shí)����,刀具在毛坯外部進(jìn)刀����,提高切削質(zhì)量�����,保護(hù)刀具����。

C、對(duì)于腔體零件采用螺旋進(jìn)刀方式�。

D�、刀具

采用Ф63圓角刀。

E��、覆蓋率(刀具重復(fù)區(qū)域?yàn)榈毒咧睆?0%左右���。

F��、安全平面

安全平面比毛坯最高面高出100mm

G�����、進(jìn)��、退刀平面

進(jìn)���、退刀平面比實(shí)際加工平面相對(duì)值為20mm

H�、裕留量 overthickess=1mm

圖1

②等高線(層銑)加工

對(duì)于高度差大于50mm角度大于45o角型面鑄件經(jīng)過分層加工后鍛件采用等高線加工���,如有必要需分塊加工�。

A�、刀具

采用Ф63圓角刀�����。

B.Z值步長(zhǎng) Z=0.8mm

C���、裕留量 overthickess=1mm

3

平行加工(PAL Machine)

A�、刀具 Ф30~Ф50球頭刀

B���、切削間距(step)

cutstep=3~4mm

C�、加工公差(Tol)

Tol=0.1

D�、裕留量 overthickess=1mm

E�����、安全平面(safe plane)

安全平面距零件毛坯最高點(diǎn)100mm

F��、切削范圍

加工范圍比圖紙尺寸外擴(kuò)10mm

(二)半精加工

①多筆清根加工(往復(fù)式)

A�����、刀具 Ф30球頭刀

B���、采用順銑切削

C、裕留量 overthickess=0.5mm

D�、切削公差(Tol) Tol=0.1mm

②平行加工(PAL Machine)

A、刀具Ф30球頭刀

B��、切削間距(step) cutstep=3mm

C��、加工公差(Tol) Tol=0.05

D��、裕留量 overthickess=0.4mm

E��、安全平面(safe plane)

安全平面距零件毛坯最高點(diǎn)100mm

E����、切削范圍

加工范圍比圖紙尺寸外擴(kuò)10mm

④單筆清根加工

A�����、刀具 Ф20球頭刀

B��、裕留量 overthickess=0.1mm

C���、切削公差(Tol) Tol=0.1mm

D�、(跨步) cut setp=0.3~0.6

E、加工區(qū)域(未加工區(qū)域計(jì)算)

未加工區(qū)域采用Ф30球頭刀具計(jì)算��,跨步方向由低處向高處切削���。對(duì)于溝狀環(huán)行區(qū)域�����,則環(huán)行下降走刀��。

(三)精加工

1�����、

型面加工

①

刀具 Ф20球頭刀

②

切削間距

A����、外覆蓋件凸模

step=0.4mm

外覆蓋件凹模 step=0.5mm

B�、內(nèi)覆蓋件凸凹模

step=0.7mm

③加工公差

A�����、外覆蓋件凸模TOL=0.01

B����、外覆蓋件凹模 TOL=0.02

C、內(nèi)覆蓋件凸凹模 TOL=0.03

② 加工裕留量 overthickess=0

③ 安全平面(safe plane)

安全平面距零件毛坯最高點(diǎn)100mm

④ 采用分塊式加工

2�、清根加工

①多筆清根加工(往復(fù)式)

A、刀具 Ф16球頭刀

B�、采用順銑切削

C、裕留量 overthickess=0 mm

D����、切削公差(Tol) Tol=0.02mm

E��、切削間距 cut setp=0.5

④多筆清根加工(往復(fù)式)

A�����、刀具 Ф10球頭刀

B����、裕留量 overthickess=0mm

C、切削公差(Tol) Tol=0.02mm

D�����、切削間距 cut setp=0.4

⑤多筆清根加工(往復(fù)式)

A、刀具 Ф8球頭刀

B�、采用順銑切削(對(duì)稱件也需保持順銑)

C、裕留量 overthickess=0mm

D�、切削公差(Tol) Tol=0.01mm

E、切削間距 cut setp=0.4

⑥多筆清根加工(往復(fù)式)

A��、刀具 Ф6球頭刀

B�、采用順銑切削(對(duì)稱件也需保持順銑)

C、裕留量 overthickess=0mm

D��、切削公差(Tol) Tol=0.01mm

E���、切削間距 cut setp=0.3

(四)輪廓/刃口加工

⒈粗加工

輪廓分層加工

A、刀具

采用Ф63圓角刀�����。

B.Z值步長(zhǎng) Z=0.8

C����、裕留量 overthickess=1mm

⒉、半精加工

①多筆清根加工(往復(fù)式)

A�、刀具 Ф32R5圓角刀

B���、采用順逆銑切削

C��、裕留量 overthickess=0 .5mm

D����、切削公差(Tol) Tol=0.02mm

E、切削間距 cut setp=0.5

②單筆清根加工

A�、刀具 Ф20R0端銑刀

B��、采用順銑切削

C�、裕留量 overthickess=0 .1mm

D、切削公差(Tol) Tol=0.02mm

⒊精加工

①單筆輪廓加工

A�����、刀具 Ф20R0端銑刀

B���、采用順銑切削

C、裕留量 overthickess=0mm

D��、切削公差(Tol) Tol=0.02mm

②單筆清根加工

A����、刀具 Ф16R0端銑刀

B、采用順銑切削

C����、裕留量 overthickess=0 mm

D、切削公差(Tol) Tol=0.02mm

③單筆清根加工

A�、刀具 Ф12R0端銑刀

B、采用順銑切削

C����、裕留量 overthickess=0 mm

D、切削公差(Tol) Tol=0.02mm

④單筆清根加工

A���、刀具 Ф10R0端銑刀

B���、采用順銑切削

C��、裕留量 overthickess=0 mm

D���、切削公差(Tol) Tol=0.02mm

⑤單筆清根加工

A����、刀具 Ф8R0端銑刀

B����、采用順銑切削

C、裕留量 overthickess=0 mm

D��、切削公差(Tol) Tol=0.02mm

⑥單筆清根加工

A�����、刀具 Ф6R0端銑刀

B����、采用順銑切削

C、裕留量 overthickess=0 mm

D���、切削公差(Tol) Tol=0.02mm

(五)模座加工

⒈點(diǎn)位

A、鑲塊之外的點(diǎn)位由編程出程序����。

4、NC程序后置處理

1) 選擇合適NC后置處理格式�����,以滿足不同機(jī)床使用

5���、刀位軌跡校驗(yàn)

1) 檢驗(yàn)NC程序的可靠性�、正確性�。

2) 觀察刀位軌跡,利用仿真軟件校驗(yàn)NC程序�,防止過切、扎刀�、碰撞�。

6、數(shù)控文件建立子目錄

1) 按模具圖號(hào)�,建立數(shù)控文件庫子目錄.

2) 生成最終數(shù)控文件(NC file)傳輸出相應(yīng)子目錄下�。

7、填寫NC程序說明書

按程序說明書要求填寫清楚

①

產(chǎn)品號(hào)

②

模具號(hào)

③

件號(hào)零件名稱

④

最終料厚(END THICKNESS)

⑤

CAM模型文件名

⑥

項(xiàng)目名��、用戶名

⑦

編程者���、校對(duì)者

⑧

簡(jiǎn)要示意圖

(X,Y�,Z)坐標(biāo)系、型面����、輪廓簡(jiǎn)圖及輪廓。

⑨

NC文件位置(文件數(shù)據(jù)庫子目錄)

⑩

切削部位(粗加工����、半精加工、精加工���、清根)

NC文件名�����,刀具直徑���,圓角半徑,參考長(zhǎng)度�����,加工余量等技術(shù)參數(shù)�。

8��、加工零件圖紙標(biāo)注編程坐標(biāo)系

在相應(yīng)加工零件圖紙上標(biāo)注明顯坐標(biāo)系XYZ提供給數(shù)控操作者�。